|

|

Motores

Alternativos

Por Gizmo

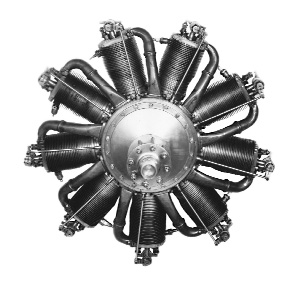

Motor en doble estrella de un F4U Corsair

![]()

Componentes de

un motor alternativo

Antes

de intentar explicar como funciona un motor, vamos a dividirlo en trozos y

vamos a ver la utilidad de cada uno de ellos...

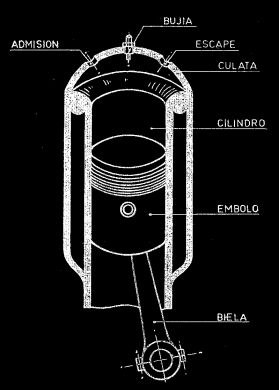

Cilindros-Pistón

(émbolo)

Es el

recipiente en el que se realiza la explosión de la mezcla. Al tener una pared

móvil (pistón), el aumento de presión que produce la explosión en el interior

hace que esta pared móvil adquiera un movimiento rectilíneo. Es decir, al

quemar la mezcla, los gases aumentan violentamente de volumen, y al aumentar

éste hace que el pistón se desplace a lo largo del cilindro.

Culata:

Como se ve en la imagen, existen una o más válvulas de admisión, donde es

inyectada la mezcla combustible-comburente. Esta mezcla es encendida por la

bujía, en el caso de los motores de gasolina, o se enciende por la presión y el

calor generados en la compresión de la mezcla, en el caso de los motores

diesel.

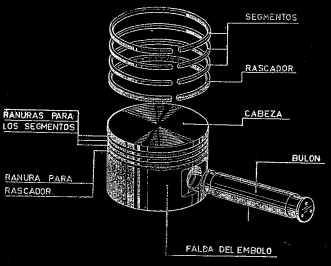

El

pistón es el elemento mecánico que se desplaza por la expansión de los gases. Las

partes que lo componen pueden verse en el diagrama superior. La cabeza del

émbolo forma la “pared móvil” del cilindro. En el bulón se articula la biela,

que transformará el movimiento de va-y-ven del pistón en uno rotatorio en el

cigüeñal, y los segmentos sirven para asegurar la estanqueidad entre las

paredes del cilindro y el pistón. Dentro de ellos podremos tener algunos que

además de cumplir esta función, cumplan otras adicionales: los engrasadores

tendrán orificios para permitir la llegada de aceite lubricante a las paredes

del cilindro, y establecer una minúscula capa de aceite en ella, mientras que

los segmentos rascadores se encargan de recoger esta “alfombra” de aceite, que

lubrica el movimiento.

Los

materiales de construcción de ambos han variado mucho, desde la fundición,

aceros especiales y aleaciones ligeras.

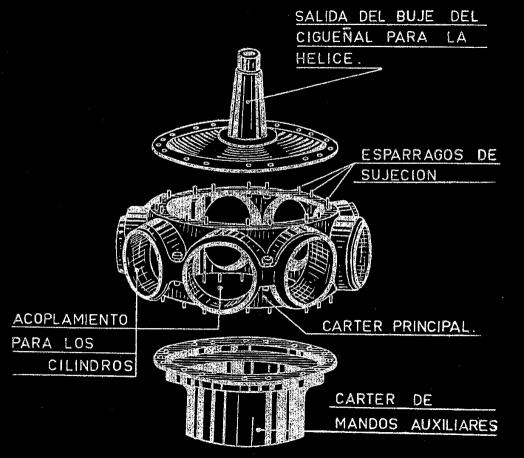

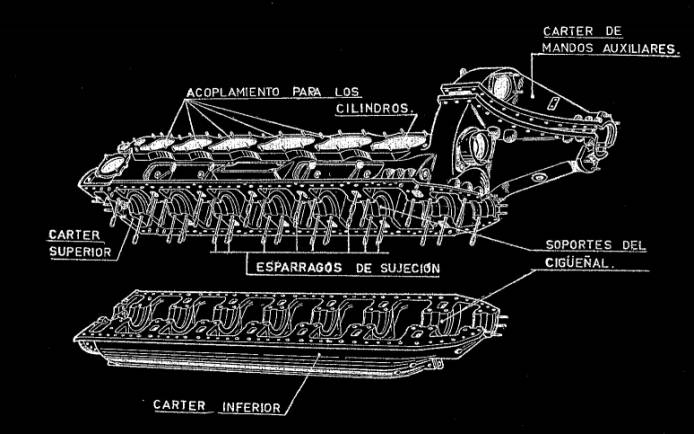

Cárter

Cárter de un

motor en estrella y de uno lineal

Los

cilindros están montados en el cárter, que es la pieza principal del motor, y a

la que se unen todas las demás. En los motores en línea se suelen diferenciar 3

partes: cárter superior (o de reductor), cárter inferior (o de potencia) cárter

auxiliar (o de accesorios). En los motores radiales la disposición es similar.

Podemos ver ambas en las imágenes.

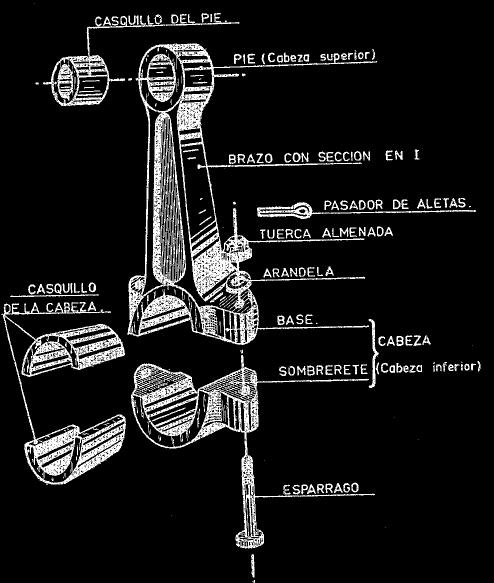

Bielas

Como

ya fue comentado, la biela está articulada en el émbolo en el bulón, y va unida

a su vez a la muñequilla del cigüeñal. Su misión es transmitir el movimiento

del émbolo al cigüeñal, convirtiéndolo junto con el cigüeñal de un movimiento

rectilíneo alternativo en uno circular (mecanismo de biela-manivela).

El

brazo de la biela suele aligerarse (por eso la de la imagen tiene sección en I,

en lugar de rectangular) con varios fines: produce bielas más ligeras y reduce

las cargas producidas por la inercia del movimiento.

En

los extremos del brazo encontramos la cabeza y el pié, o cabeza inferior y

superior. El pié o cabeza superior se unen al bulón del émbolo, y la inferior a

la muñequilla del cigüeñal. Los casquillos (de bronce u otro material

antifricción) se emplean para reducir la fricción entre una pieza y otra. La

cabeza de la biela está dividida en dos partes, la base, que forma una sola

pieza junto con el brazo, y el sombrerete, que se une a la primera mediante

espárragos y tuercas.

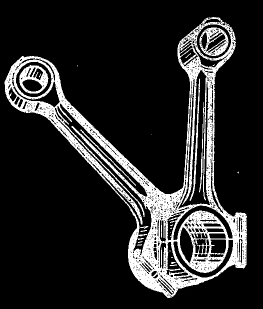

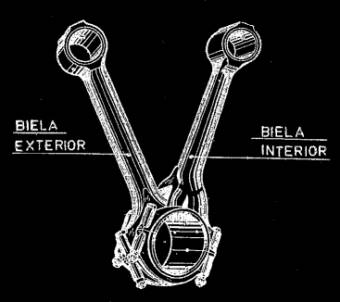

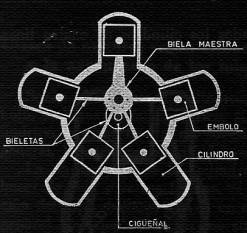

En

los motores lineales, cada biela se une a una muñequilla del cigüeñal. En otros

tipos de motores se recurren a distintas soluciones:

Dos bielas

acopladas juntas, biela interior y exterior, biela maestra y bieleta

Biela maestra y

bieletas en motor radial

Dos

bielas idénticas, lado a lado, acopladas en el mismo codo o bien una biela

exterior (con forma de tenedor) y otra interior unidas al mismo codo son

soluciones típicas adoptadas para motores en V. La solución de biela-bieleta es

típica en motores en V y radiales.

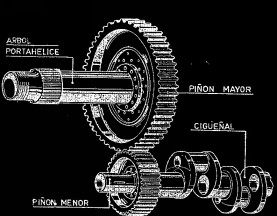

Cigüeñal

En

mecánica se define “árbol” como todo aquél trasto que gira sobre sí mismo y

arrastra en su movimiento a otras piezas, a las que obliga a girar. Después de

esto, podemos decir que el cigüeñal es un árbol acodado.

Las

bielas se unen al cigüeñal en cada codo, por la cabeza, formando un sistema de

biela-manivela. El cigüeñal se apoya sobre el cárter, o mejor dicho, en los

cojinetes situados en él. El volante de inercia cumple la función de homogeneizar

el giro del cigüeñal. El movimiento del cigüeñal no se transmite directamente

al eje de la hélice, si no que va acoplado a un reductor, con un sistema de

engranajes que adecua la velocidad de salida a la requerida en la hélice.

Los

motores en H tienen dos cigüeñales, acoplados a un solo reductor. Son algo así

como dos motores lineales, moviendo sendos cigüeñales, y acoplados ambos al

mismo reductor (o caja reductora).

En

los motores radiales el cigüeñal tiene un solo codo, al que se une la biela

maestra, y a ésta se acoplan las bieletas.

Caja reductora de

un engranaje

![]()

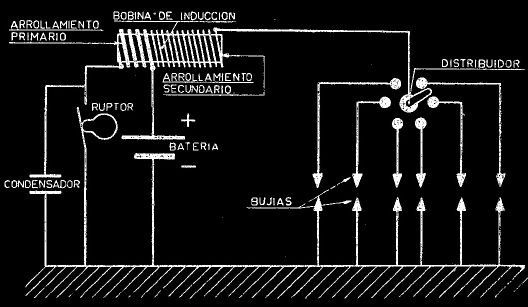

Sistema de

encendido

Debido

a que el motor de ciclo diesel apenas se empleó en aviación, nos ocuparemos

aquí solo del sistema de encendido por bujías, empleado en los motores de

gasolina.

La combustión de la

mezcla la realiza en este tipo de motor la chispa producida por la bujía. La

bujía esta formada por un electrodo central y uno o mas electrodos “de masa”,

entre los que se produce una chispa, por la poca separación existente entre

ellos, cuando una corriente de alto voltaje está aplicada a ellos. Ambos

electrodos están aislados por una envoltura aislante de porcelana.

La combustión de la

mezcla la realiza en este tipo de motor la chispa producida por la bujía. La

bujía esta formada por un electrodo central y uno o mas electrodos “de masa”,

entre los que se produce una chispa, por la poca separación existente entre

ellos, cuando una corriente de alto voltaje está aplicada a ellos. Ambos

electrodos están aislados por una envoltura aislante de porcelana.

Podemos

distinguir dos tipos de encendidos, por magneto y por batería, siendo ambos muy

similares.

En el

encendido por batería, la corriente eléctrica la produce una batería

acumuladora. Su tensión es aumentada mediante unas bobinas de inducción

(arrollamiento primario y secundario, es decir, un transformador). Puesto que

los transformadores solo funcionan con corriente alterna, y la batería nos

proporciona corriente continua, el ruptor hace que el suministro de corriente eléctrico

sea “a pulsos”, para que el transformador funcione. Conectado en paralelo al

ruptor encontramos un condensador, para evitar que salten chispas entre los

extremos del primero.

El

distribuidor o “delco” es un interruptor giratorio, dando paso a la corriente

eléctrica proveniente de la bobina a cada una de las bujías, de modo cíclico,

en su movimiento rotatorio.

El

sistema por magneto sustituye la batería por una magneto. Es un sistema más

ligero y fiable que el de batería, empleándose dos magnetos en cada motor, por

motivos de seguridad.

![]()

Sistema de

lubricación

Por

muy pulidas que se encuentren dos superficies metálicas, si se encuentran en movimiento

relativo la una respecto a la otra, siempre se producirá fricción, y por tanto

desgaste y calor. Esa es la misión del sistema de lubricación, interponer una

delgadísima capa de lubricante entre las superficies rozantes, para reducir la

fricción y, al ser un fluido en circulación, cumple además la misión de evacuar

el calor producido en la zona, refrigerando ambas piezas.

Para

llevar a cabo la lubricación existen varios métodos, pudiendo clasificarlos de

forma general en:

·

A presión. El lubricante se

conduce a las distintas partes a través de conductos, por una bomba. Siempre

antes de la bomba se sitúa un filtro, para purificar el aceite tras su

recorrido por el motor. También este circuito hidráulico puede incorporar

radiadores para enfriar el aceite.

·

Por Barboteo. El cigüeñal se

mueve de tal modo que en su giro “salpica” con el aceite que se encuentra en el

cárter inferior, generando una neblina aceitosa que lubrica todo el motor. Este

sistema está prácticamente en desuso, por su baja efectividad, y por variar

ésta en función de la actitud del avión (pensemos por ejemplo en las diversas

actitudes que adopta un caza o un avión acrobático).

·

Cárter seco. Este caso es

similar al de presión, pero el aceite no va contenido en el cárter inferior (típico

en automoción), si no en depósitos.

![]()

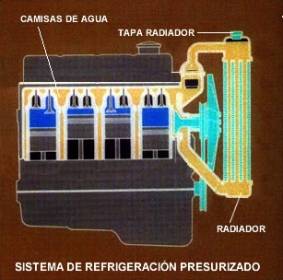

Sistema de

refrigeración

Teniendo

en cuenta que el motor funciona con explosiones de mezcla, se produce mucho

calor y hay que evacuarlo de algún

modo. De aquí la necesidad inherente de un sistema de refrigeración. Se pueden

utilizar dos sistemas:

·

Refrigerado por líquido. La

base es relativamente simple. Una bomba garantiza que el líquido refrigerante

se encuentra en movimiento por todo el circuito, circulando por todos los

elementos que necesitan refrigeración. Existe un intercambiador de calor

(habitualmente radiadores, aunque hubo algún sistema más innovador como el

empleado en el He100, que no llegó a cuajar definitivamente), en el que el agua

cede su calor a otro medio y vuelve a la bomba. Su principal inconveniente es

el gran peso que añade al aparato. La ventaja es el poder carenarlos

aerodinámicamente de una forma muy simple, sin ofrecer gran resistencia, y

situar el radiador donde más convenga. Comentar a modo casi anecdótico, que

también se usó un sistema de refrigeración “por gravedad”, sin bomba alguna. La

alimentación del circuito se debía gracias a la posición del depósito del agua.

·

La refrigeración por aire,

durante la segunda guerra mundial, en un principio se desechó, por poseer estos

motores una gran superficie frontal y causar gran resistencia aerodinámica. Sin

embargo, dado a que ofrecen la gran ventaja de su poco peso, y de no averiarse

si una bala roza algún tubo y empieza a perder refrigerante, les hacían ser una

apuesta muy interesante. Finalmente hubo grandes cazas equipados con motores

radiales, y muchos bombarderos y otros tipos de aparatos. Entre los cazas,

caben destacar el Zero, el P47 o el Fw190, con unos magníficos carenados (la NACA

estuvo estudiando los carenados y sistemas de refrigeración para este tipo de

motores intensamente). Como puede verse (o intuirse) los cilindros de los

motores refrigerados por aire tienen una serie de aletas. Su misión es aumentar

la superficie de intercambio de calor. Este tipo de refrigeración es la que se

emplea para los motores en estrella, aunque existen algunos motores lineales

refrigerados por aire.

El que quiera más

información sobre los estudios NACA, aún puede bajarse de su servidor

el informe correspondiente. NACA Report NO. 771

![]()

Sistema de

alimentación

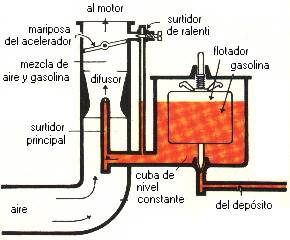

·

Por carburador: el carburador

mezcla el aire con el combustible, y se calibra de tal modo que esta mezcla

proporcione una cantidad de oxígeno lo mas parecida a la ideal según lo que nos

dice la química (estequiometría de la combustión). La entrada del aire conduce

hasta un tubo venturi (tubo convergente-divergente) en el que se encuentra un

difusor, al que llega la gasolina. La forma del tubo de venturi hace que se

cree una depresión y por tanto la gasolina sea succionada del difusor,

produciéndose la mezcla de gasolina y aire. La mariposa es la que permite

variar el paso de mezcla al motor, para adecuar el funcionamiento de este a la

carga que se le requiere.

Carburador simple

·

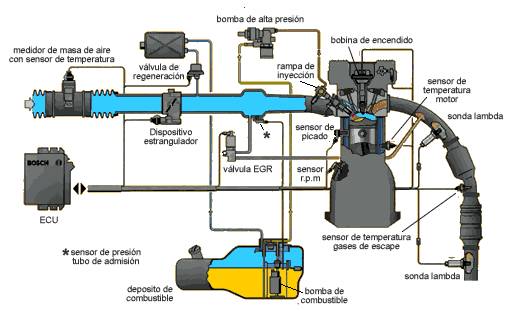

El sistema de inyección

directa realiza la mezcla dentro del cilindro. Para ello sustituye el

carburador por la bomba de inyección y los inyectores. La bomba de inyección

envia el combustible a los inyectores, en la medida y presion necesaria. Suele

llevar un regulador de consumo, que asegura una mezcla lo más similar a la que

nos da la relación estequiométrica. Los inyectores introducen la gasolinaen el

cilindro en la fase de admisión. Esto se realiza de forma simultánea a la

entrada de aire al cilindro, produciéndose la mezcla. Este sistema elimina los

convenientes del carburador, y suministra combustible independientemente de la

actitud del avión (recordemos los combates entre los primeros modelos de Spitfire

–hasta el MkIX- y Fw190)

Sistema de

inyección moderno en un motor de automóvil

![]()

Sobrealimentación

Que el

motor alternativo es un “trasto” que necesita aire para poder funcionar (no así

los motores cohete, que pueden funcionar en ausencia de atmósfera, pues llevan

consigo el comburente) es algo que tenemos en mente. Ahora, la densidad del

aire varía con la altitud de vuelo, y con la temperatura a la que se encuentre

el aire a dicha altitud. Cuanto menor es la densidad del aire, menor es el

rendimiento del motor, y menor potencia da. Para solucionarlo nació la

sobrealimentación, acompañada en ocasiones de intercambiadores de calor. La

sobrealimentación consiste en situar un compresor (bien mecánico, bien por una

turbina movida por los gases de escape –turbo o turbocompresor-), que comprima

el aire (aumente su densidad) antes de realizar la mezcla. Al comprimir el aire

éste aumenta algo de temperatura. Por ello en ocasiones se sitúa a continuación

del compresor un intercambiador de calor (intercooler), que enfría el

aire, aumentando aún más su densidad. Con éste método se consiguen motores más

potentes a igualdad de altitud, y en comparación con un motor sin

sobrealimentar (pero con mayor consumo), y/o mayores techos prácticos para el

avión.

![]()

Bibliografía

·

Manual de automóviles, Arias-Paz

·

Nociones Tecnología

Aeronáutica, F. De la Malla , editorial

Dossat (2ª edición, 1963)