Materiales

Aeronáuticos

Por Gizmo

Los intentos por volar han sido muchos, y se ha tardado en

conseguir, no solo por la técnica inadecuada, si no por los materiales

incorrectos o falta de motores ligeros y potentes...

- La

madera

- Los

primeros materiales en emplearse fueron la madera y la tela,

proporcionaban una resistencia adecuada con un peso muy bajo. La madera

en muchos aspectos se comporta como un material compuesto, por cómo está

constituida por capas, con mejores propiedades en la dirección

longitudinal de la fibra, tiene valores de módulo elástico y resistencias

muy altos para su densidad. Veamos algunos ejemplos:

1.

Abeto

1.

E=9000Mpa

2.

Resistencia a la tracción: 70Mpa

3.

Densidad: 400kg/m3

2.

Abedul

1.

E=14250Mpa

2.

Resistencia a la tracción 100Mpa

3.

Densidad: 630kg/m3

- Estos

valores son mejores que los de algunas aleaciones de aluminio, pero...

1.

La madera sufre cambios en su tamaño y sus propiedades con la

variación de humedad

2.

La madera se ve sometida al ataque biológico.

- Fue

utilizada hasta la segunda guerra mundial. Antes principalmente en

estructuras recubiertas de tela y en recubrimientos. En la Segunda Guerra

Mundial se empleó en forma de laminados, en algunas estructuras y

recubrimientos, siendo el ejemplo más conocido el avión británico “mosquito”.

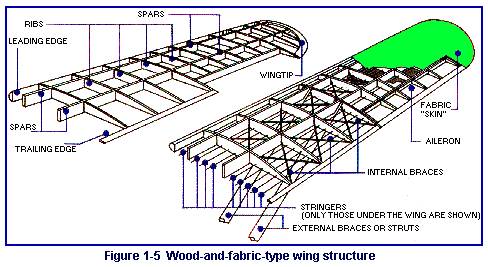

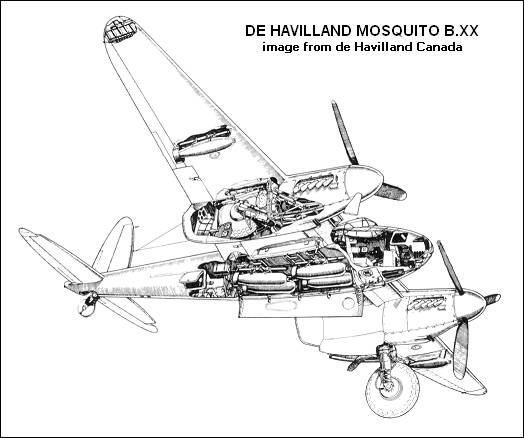

Estructura típica de madera y

tela; y el Mosquito

- El

acero

- El

acero tiene buenas cualidades respecto a resistencia, pero su densidad es

excesiva y tiene graves problemas de corrosión. No obstante sustituyó a la

madera en la construcción: Ya en la primera Guerra Mundial Junkers empleó

chapas de aluminio corrugado para ahorrarse el peso de los rigidizadores

y crear el 1er avión enteramente metálico (y monoplano) relegando el uso

de la madera, y Fokker empleó la estructura del tubo de acero recubierta

de tela.

Fuselaje sin recubrimiento de un

Fokker DVII, fuselaje en tubo de acero y ala en madera, recubrimiento de tela y

Junkers J1, de fuselaje metálico corrugado.

1.

OK: Resistencia

2.

KO: Su densidad es 3 veces la

densidad de las aleaciones de aluminio, y hasta 10 veces la de la madera.

3.

Hay que evitar que en su uso entre en contacto con aleaciones de

aluminio:

1.

Corrosión galvánica en contacto con otras aleaciones (ésta también

se da entre aleaciones de aluminio, pero es menor, por ser su potencial de

oxidación más semejante).

2.

Al ser más rígido que el aluminio, se cargará más que este,

haciendo que no trabaje como debiera.

- Aún

es esencial para la fabricación de algunos componentes, como pueden ser

el tren de aterrizaje, herrajes, bancadas de motor...

- Su

coste es inferior al de otro tipo de aleaciones. Es tres veces más pesado

que el aluminio, pero también tres veces más resistente.

- Aluminio

- En

el siglo XIX el aluminio era tan caro de producir que era considerado un

metal semiprecioso. Además las cualidades del aluminio sin alear ni

refinar, dejaban mucho que desear, como para pensar en él para algún uso

industrial (la resistencia del aluminio aleado es de 6 a 8 veces superior

al aluminio sin alear).

1.

A partir de la Primera Guerra Mundial, el desarrollo de sus

aleaciones, y la necesidad de un metal menos pesado que el acero, lleva a su

implantación masiva en la aviación, y hasta nuestros días ha sido el material

más usado en aeronáutica por...

1.

Adecuada resistencia

2.

Baja densidad

3.

Conocimiento de sus técnicas de fabricación (fácilmente forjable,

facil de trabajar y reparar, se conoce muy bien su funcionamiento...)

2.

Sin embargo...

1.

Envejecimiento: con el tiempo sus propiedades mecánicas se alteran

2.

Pequeñas muescas, cortes o arañazos pueden causar graves

perjuicios a una pieza

3.

Uso limitado por temperatura

- Como

muchos otros descubrimientos, en 1909 se produjo uno, de forma

accidental: El Duraluminio

1.

En 1909 se descubre que la aleación de Al con un determinado % de

Cu y de Mg se puede trabajar de una forma muy sencilla, tras un calentamiento

hasta unos 480ºC y su rápido enfriamiento. Durante unas horas se podía doblar y

conformar fácilmente, después, recuperaba sus propiedades mecánicas.

- Pueden

distinguirse actualmente tres grupos de Aluminios, los más conocidos en

aeronáutica son la serie dos mil y la siete mil

1.

Aleaciones Al-Cu (duraluminio, serie 2XXX). Suele emplearse en las

zonas del aparato que trabajan a tracción (como el recubrimiento del intradós

del ala)

2.

Al-Cu-Ni

3.

Al-Zn (serie 7XXX)

1.

Se empezó a emplear en la Segunda Guerra Mundial por su alta

resistencia estática. Sin embargo el alto índice de atrición no permitió

comprobar un grave problema que arrastraba: la corrosión bajo tensiones (SCC-

Stress Corrosion Cracking = APARICION

DE GRIETAS DEBIDO A LA EXISTENCIA DE ESFUERZOS INTERNOS DENTRO DE LAS PIEZAS

DEBIDO A LOS TRATAMIENTOS TERMICOS). Por ello suele emplearse a compresión, como en el recubrimiento

del extradós. Las distintas modificaciones de esta aleación han intentado

conseguir una reducción de su densidad, más que un aumento de su resistencia.

4.

Se ha intentado el uso de la aleación Al-Li, siendo el primer

avión occidental en usarla el A-5

1.

Es muy ligera, tiene una buena resistencia a la corrosión, pero...

2.

tiene mal comportamiento en lo referente a crecimiento de grietas.

Avion embarcado A5

- Titanio

- Su

densidad está entre la del aluminio y la del acero

- OK:

1.

Se comporta bien ante la corrosión

2.

Soporta bien las altas temperaturas (400 – 500ºC)

- KO:

1.

Sus propiedades se degradan en ambientes salinos

2.

Su coste es 7 veces superior al del aluminio

Tres aviones en los que se usa el titanio. El F117 en la zona de

los motores, el Su29 en el tren de aterrizaje, y el SR71 en muchas partes del

fuselaje, debido a las altas temperaturas que alcanza en vuelo...

- Usos

1.

Estructuras de aviones militares y civiles (en los aviones civiles

su cantidad es mucho menor)

2.

Recubrimientos y protecciones térmicas

1.

Recubrimiento en la zona de los motores

2.

Zonas altamente calentadas (por ejemplo en el SR71, debido al

calentamiento producido por los altos mach de vuelo)

3.

Toberas...

PMC=Materiales Compuestos; Al Alloy=Aleación de Aluminio; Ti

Alloy=Aleación de titanio; Steel=Acero

EFA y materiales usados:

amarillo=fibra de carbono; rojo=Al-Li; Azul=Titanio, Verde oscuro=aleación de

aluminio; Verde claro=fibra de vidrio

- Materiales

Compuestos (composites)

- En

parte su comportamiento puede asimilarse al de la madera: Son apilados en

capas de distintos tipos de materiales, lo que hace que sus propiedades

varíen según la dirección

- Tienen

la gran ventaja de poder fabricar los materiales “a medida”, es decir, en

función de las necesidades de resistencia, las direcciones de aplicación

de las cargas... construiremos nuestro material compuesto de una forma u

otra. Ejemplo: en los materiales compuestos de fibras embebidas en matriz

plástica, el % de unos y otros, el tipo de fibra (matt o fieltro,

tejido...) y el orden de apilamiento de las capas... los elegiremos en

función de las características que deseamos obtener.

- Podemos

encontrarlos en multitud de formas y presentaciones comerciales. Los más

comunes son fibras embebidas en matrices plásticas. Los esfuerzos y

cargas serán soportados por las fibras, mientas que la matriz da cohesión

y mantiene la forma. Las fibras pueden presentarse en forma de tejido, de

fieltro, de bandas... Ejemplo: fibra de carbono. modulo de Young

hasta 400000 N/mm² y resistencia a tracción ultima hasta 2800 N/mm

1. Plásticos,

con refuerzos de fibra

1.

Las primeras en usarse fueron las de fibra de vidrio – matriz

epoxy. Se utilizaban en carenados y otras estructuras que no tuvieran que

soportar grandes cargas.

2.

En los 60 se empleó por primera vez aramidas (ej: kevlar ®). Es

más rígido que la fibra de vidrio, soporta muy bien los impactos, pero no

trabaja bien a compresión ni soporta bien el ataque medio ambiental. Otras

fibras usadas son las de carbono, o las mixtas (tejidos de mas de un tipo de

fibra, como en la imagen de abajo)

Tejido compuesto, fibra de aramida-carbono

3.

El primer material compuesto que se empleó en partes estructurales

de un avión fue la fibra de boro, que se fabrican depositando fibras de boro

sobre filamentos de tungsteno. Son muy caras y su uso es prácticamente solo

militar.

4.

La fibra de carbono tiene unas características muy similares a las

de boro, y son más baratas de producir. Su modulo de Young es unas tres veces mayor al de la fibra de

carbono, 1.5 veces el de las de aramida, doble que el del aluminio... y su

resistencia es algo menor que la del kevlar, y ¡el triple que la del aluminio!

En contacto con aleaciones de aluminio le corroen, por ello han de estar

debidamente aislados.

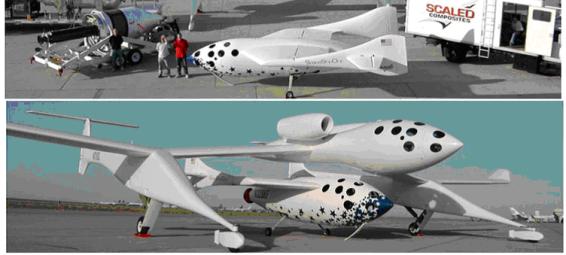

Rutan Composites es conocida por

sus diseños radicales y emplear en ellos tecnología de materiales compuestos

5.

Como problema tienen que son un tanto sensibles a los golpes: se

dañan y pierden sus características, y los daños producidos no son sencillos de

localizar.

2.

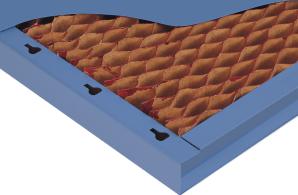

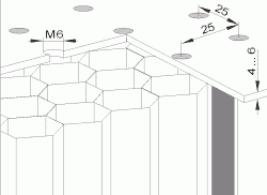

Estructuras Sandwich (o Honeycomb, aunque esta designación

es la del núcleo en forma de prismas hexagonales –panel de abeja, se suele

hablar en muchas ocasiones de todas las estructuras en sándwich como honeycomb,

independientemente de la forma del núcleo)

1.

Con este tipo de construcción se buscan (y se consiguen) unas

excelentes características, con muy poco peso. Básicamente consiste en

construir un núcleo y recubrirlo por ambas caras. Este núcleo está

prácticamente hueco, siendo poco su peso. Pero al forrarlo con el

revestimiento, se le da una gran resistencia.

Estructura de un honeycomb

2.

La estructura básica es un núcleo, cuya forma variará en función

de las propiedades que queramos obtener (por ejemplo, flexibilidad), el

recubrimiento (puede ser metálico o bien de madera o de materiales compuestos),

y una capa intermedia entre ambos, que hace que se adhieran (no es

estrictamente necesaria). En función de la carga a emplear (no es lo mismo un

revestimiento, o un carenado que un suelo, una zona estructural...) el núcleo

puede fabricarse de distintos materiales:

a.

Espuma- Foam

i.

Para zonas poco cargadas, como algunos revestimientos, carenados,

radomos, techos, paredes...

ii.

Reparaciones

iii.

Macizados

b.

Madera

c.

Nomex (papel impregnado)

i.

Se consiguen estructuras muy ligeras y altamente resistentes

(incrementando la densidad de celdas del núcleo, hasta aumentar su peso en 6,

se podría multiplicar su resistencia por más de 30)

d.

Metales (Aluminio, acero...)

Ejemplos de

aplicaciones

3.

Matriz metálica

1.

Grafito-Aluminio (ARAL)

a.

ARAL=ARamid Aluminium Laminate

b.

Está compuesto de delgadas láminas de aluminio y fibra de aramida.

El aluminio proporciona alta resistencia de forma isotrópica, y propiedades

metálicas para la forja, mientras que la fibra de aramida proporciona al

material compuesto resistencia a rotura y fatiga.

c.

Usado en las alas del Fokker 50 ahorraron un 20% de peso.

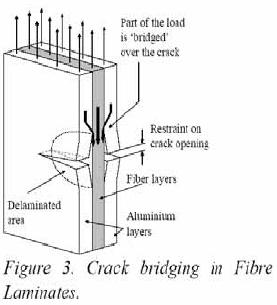

2.

Boro-Aluminio

3.

Fibra de vidrio-Aluminio (GLARE)

a.

Se desarrolló por el mal comportamiento del ARAL frente a la

compresión (por las fibras de aramida)

b.

Consiste en un conjunto de láminas alternas de aluminio y fibra de

vidrio.

c.

Características:

i.

Alta resistencia a la rotura

ii.

Muy alta resistencia a la fatiga (la fibra de vidrio amortigua la

propagación de grietas)

iii.

Resistencia a daños externos

iv.

Alta resistencia a la corrosión

v.

Buena resistencia al fuego (no olvidemos que algunas cortinas

ignífugas para parcelar grandes espacios en caso de incendio se fabrican en

fibra de vidrio).

d.

Variantes:

i.

Unidireccionales

1.

Glare 1 Al7475

2.

Glare 2 Al2024

ii.

Bidireccionales

1.

Glare 3 Al2024 con fibras en dirección 0-90 por igual

2.

Glare 4 Al2024 con fibras en dirección 0-90 (doble fibra en

dirección cero)

Glare y paneles

de Glare en el A380

4.

Grafito-Titanio (TIGRE)

Bibliografía

Apuntes de Arquitectura y mantenimiento de aeronaves, EUITA (de

David Pérez Jara)

Jane’s